Proces naprawy turbosprężarki

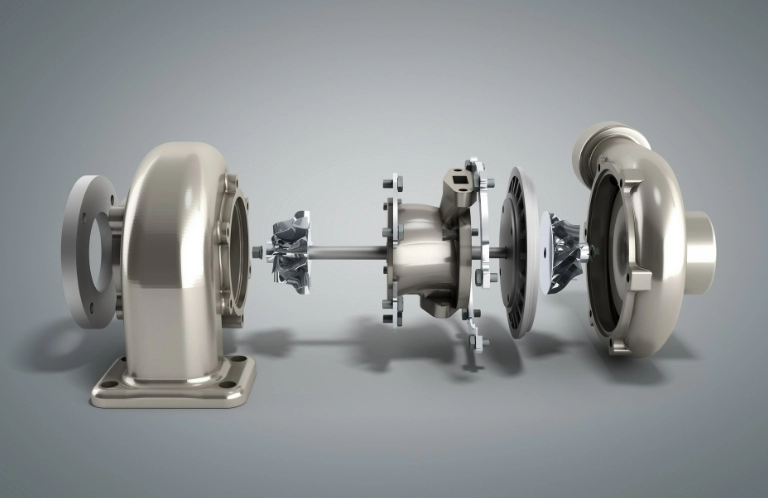

Proces naprawy turbosprężarki wymaga olbrzymiego doświadczenia oraz odpowiedniego sprzętu. Serwisanci Turbolux każde zlecenie wykonują rzetelnie, fachowo, z dbałością o detale. Poddane regeneracji turbiny wyglądają i działają identycznie jak te, które są fabrycznie nowe. Proces naprawy – wbrew pozorom – jest niezwykle trudny, wieloetapowy i złożony. Pierwszą czynnością, jaką wykonujemy jest rozebranie urządzenia. Demontujemy wszystkie elementy, weryfikujemy je oraz oceniamy stopień ich jakości, by rozpoznać te części, które wymagają wymiany. To na tym etapie określamy, jaki był powód powstałej usterki. Dzięki naszej wiedzy oraz wieloletniemu doświadczeniu możemy stwierdzić, czy problemu należy szukać poza układem doładowania.

Następnym krokiem w naprawie turbosprężarki jest wymiana łożysk, pierścieni uszczelniających, o-ringów oraz połączeń śrubowych. W razie potrzeb dokonujemy także wymiany wirnika lub koła kompresji. W momencie, kiedy wszystkie elementy zostały wymienione, dochodzimy do wyważenia zespołu wirującego w maszynie Turbo Power, regulacji układu zmiennej geometrii oraz precyzyjnego sprawdzenia wydajności urządzenia. Korzystamy wówczas z zaawansowanego technologicznie, nowoczesnego sprzętu TurboTest Pro, dzięki któremu mamy pewność, że wykonaliśmy zadanie prawidłowo. Pomiary porównujemy z wartościami ustalonymi przez firmę. W przypadku ewentualnych pomyłek, dokonujemy poprawy. Jeśli wartości są zgodne z fabrycznymi, przekazujemy urządzenie Klientowi.

Co obejmuje usługa naprawy turbosprężarki?

Profesjonalna naprawa turbosprężarki obejmuje:

- demontaż i diagnozę – pierwszym krokiem jest demontaż turbosprężarki i przeprowadzenie dokładnej diagnozy problemu;

- czyszczenie – w niektórych przypadkach, szczególnie gdy problemem jest osadzanie się zanieczyszczeń, konieczne może być dokładne czyszczenie turbosprężarki;

- wyważanie – jeśli wymagane, przeprowadza się wyważanie wirnika turbosprężarki.; zapewnia to równomierne rozłożenie masy i minimalizuje wibracje, co przekłada się na dłuższą żywotność i lepszą wydajność;

- regenerację – w niektórych przypadkach, szczególnie gdy turbosprężarka jest zużyta, ale niezniszczona, można przeprowadzić proces regeneracji;

- montaż i testowanie – turbosprężarka jest ponownie montowana i poddawana testom, aby sprawdzić jej działanie i wydajność.

Najczęstsze problemy i usterki związane z turbosprężarkami

Do najbardziej powszechnych problemów związanych z turbosprężarkami należą zużycie łożyskowania, uszkodzenie wirnika oraz uszkodzenie śmigła kompresji. Zużycie łożyskowania może być wynikiem braku odpowiedniej smarowania turbiny lub długotrwałą pracą na wysokich obrotach. Z kolei uszkodzenie wirnika oraz śmigła kompresji zazwyczaj jest skutkiem kontaktu z ciałami stałymi, takimi jak drobiny metalu czy kamienie. Są one w stanie uszkodzić elementy robocze turbosprężarki, prowadząc do spadku jej wydajności, a nawet do jej unieruchomienia. Aby zapobiec tego typu awariom, warto zainstalować specjalne sitka ochronne na przewodach dolotowych oraz regularnie kontrolować stan filtrów powietrza.

Znaczenie kalibracji i testowania turbiny po naprawie

Kalibracja dokonywana w trakcie serwisu turbosprężarki pozwala na dostosowanie jej pracy do parametrów silnika, co gwarantuje maksymalne możliwości eksploatacyjne oraz optymalną wydajność. Warto pamiętać, że każdy silnik może mieć nieco inne wymagania i dobrze dobrana turbosprężarka może znacząco wpłynąć na jego osiągi oraz żywotność. Testowanie turbosprężarki po naprawie pozwala na sprawdzenie stanu urządzenia oraz wykrycie ewentualnych problemów, które mogą doprowadzić do powtórzenia się awarii. Testy obejmują m.in. sprawdzenie pracy łożyskowania, szczelności układu olejowego oraz wydajności kompresji. Dzięki temu jesteśmy w stanie zapobiec przyszłym usterkom oraz zapewnić odpowiednią pracę turbosprężarki.